- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

کاٹنے کے دوران گیس نوزلز سے خارج ہونے والی چنگاریاں کا تجزیہ اور روک تھام

2025-02-11

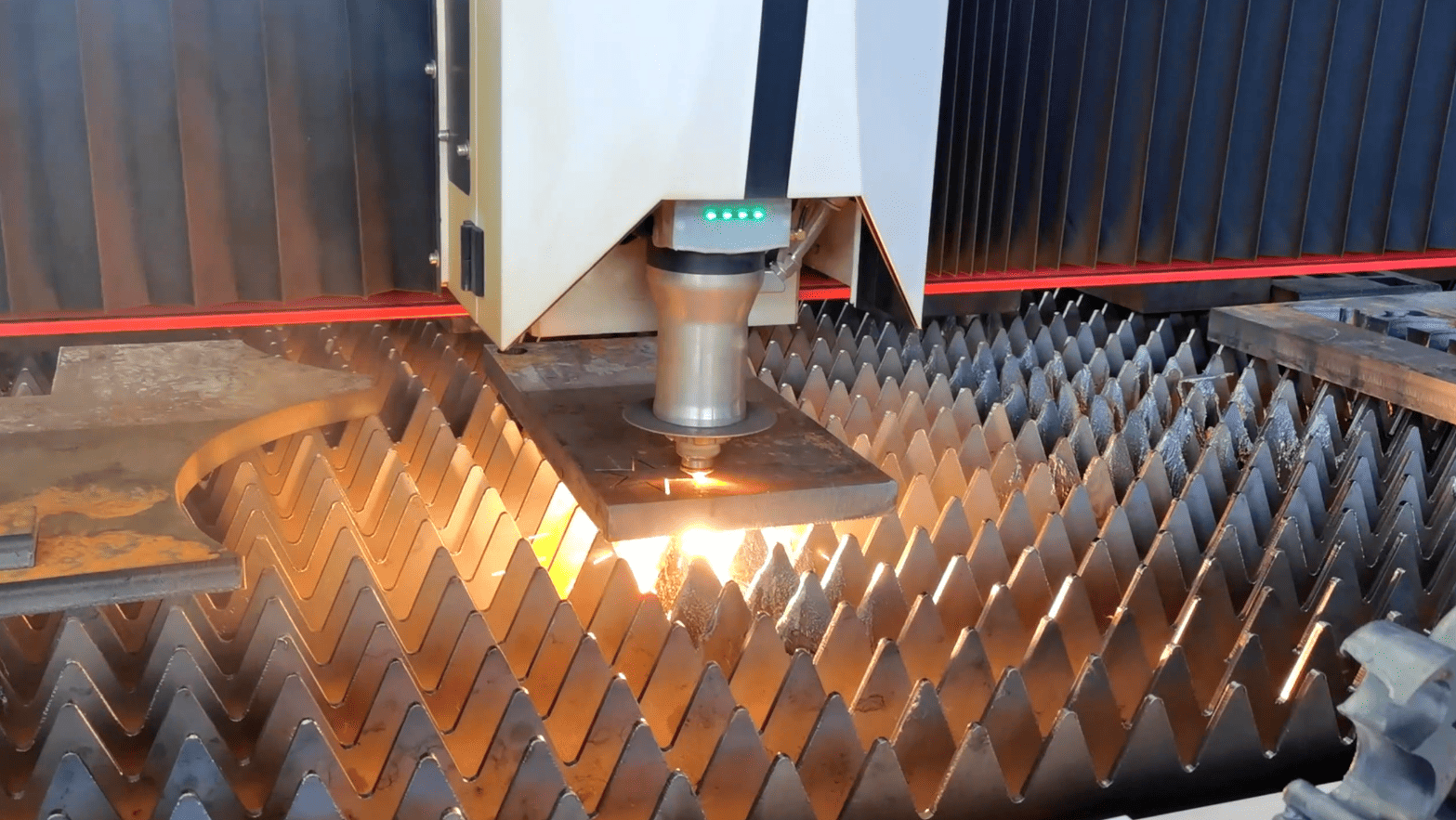

کچھ صنعتی کاٹنے کے کاموں میں کاٹنے کے دوران گیس نوزلز سے چنگاریاں خارج کردی گئیں ، جو نہ صرف کاٹنے کے معیار کو متاثر کرتی ہیں بلکہ حفاظت کے ل a ایک ممکنہ خطرہ بھی پیدا کرتی ہیں۔ ماہرین کا خیال ہے کہ گیس نوزلز سے چنگاریوں کی بہت سی وجوہات ہیں ، جن کا خلاصہ مندرجہ ذیل ہے۔

1. غیر مناسب گیس مکسنگ تناسب

گیس کاٹنے کے عمل کے دوران ، آکسیجن اور ایندھن کی گیس کا اختلاط تناسب بہت ضروری ہے۔ اگر آکسیجن اور ایندھن گیس کا تناسب مناسب طریقے سے ایڈجسٹ نہیں کیا گیا ہے تو ، اس سے نامکمل دہن یا غیر مستحکم شعلوں کا سبب بن سکتا ہے ، جس کے نتیجے میں چنگاریاں ہوتی ہیں۔ مثال کے طور پر ، بہت زیادہ آکسیجن ایندھن کی گیس کو بہت تیزی سے جلنے اور غیر مستحکم شعلوں کی وجہ سے پیدا کرسکتی ہے۔ جبکہ بہت زیادہ ایندھن گیس نامکمل شعلہ دہن کا سبب بن سکتی ہے اور بڑی چنگاریاں پیدا کرسکتی ہے۔

2. بلاک یا پہنا ہوا نوزلز

گیس کاٹنے کے سامان میں نوزلز کلیدی اجزاء ہیں۔ طویل مدتی استعمال کے بعد ، وہ گیس کے بہاؤ کے معمول کے بہاؤ کو متاثر کرتے ہوئے گندگی یا پہننے میں جمع ہوسکتے ہیں۔ جب نوزل کو مسدود یا خراب کردیا جاتا ہے تو ، گیس کا بہاؤ ناہموار ہوگا ، جس کے نتیجے میں غیر مستحکم شعلوں اور چنگاریاں ہوں گی۔ لہذا ، نوزل کی حالت کو باقاعدگی سے صاف کرنا اور اس کی جانچ کرنا بہت ضروری ہے۔

3. غیر مستحکم گیس کا دباؤ

کاٹنے کے دوران ، گیس کا دباؤ مستحکم رہنا چاہئے۔ اگر گیس کا دباؤ اتار چڑھاؤ ہوتا ہے تو ، کاٹنے والے شعلے کا درجہ حرارت اور شکل بھی بدل جائے گی ، جس کی وجہ سے چنگاریاں اڑ سکتی ہیں۔ مثال کے طور پر ، بہت کم آکسیجن دباؤ ناکافی شعلہ اور نامکمل دہن کا باعث بنے گا ، جبکہ گیس کا بہت کم دباؤ شعلہ کو اپنی زیادہ سے زیادہ حالت کو برقرار رکھنے اور اسپرکس پیدا کرنے سے روک سکتا ہے۔

4. Electrical system failure

آرک کاٹنے کا استعمال کرتے ہوئے کچھ سامان کے ل electrical ، بجلی کے نظام کی ناکامی بھی چنگاریاں کا سبب بن سکتی ہے۔ اگر کاٹنے والی مشین یا گراؤنڈنگ کے اگنیشن سرکٹ میں کوئی پریشانی ہے تو ، اس کی وجہ سے آرک غیر مستحکم یا قلیل گردش کا سبب بنے گا ، اور پھر چنگاریاں پائی جائیں گی۔ لہذا ، بجلی کے نظام کا معائنہ اور دیکھ بھال بھی چنگاریاں کی روک تھام کا ایک اہم حصہ ہے۔

5. نامناسب آپریشن

غیر مناسب کاٹنے والی آپریشن تکنیک بھی چنگاریاں کی ایک وجہ ہے۔ مثال کے طور پر ، اگر آپریٹر کسی نامناسب زاویہ پر کاٹتا ہے یا بہت تیز یا بہت سست کاٹ دیتا ہے تو ، شعلہ غیر مستحکم ہوسکتا ہے اور چنگاریاں اڑ سکتی ہیں۔ اس کے علاوہ ، مختلف مواد میں مختلف کاٹنے کی ضروریات ہیں ، اور نامناسب گیس یا کاٹنے کے طریقوں کا انتخاب بھی چنگاریاں کے خطرے میں اضافہ کرسکتا ہے۔

کیسے روکیں اور حل کریں

1. گیس کے تناسب کو ایڈجسٹ کریں: اس بات کو یقینی بنائیں کہ گیس سے آکسیجن کا تناسب معقول ہے ، اور شعلہ کو مستحکم رکھنے کے لئے مختلف کاٹنے کی ضروریات کے مطابق مناسب ایڈجسٹمنٹ کریں۔

2. نوزل کو باقاعدگی سے چیک کریں: نوزل کو صاف ستھرا اور برقرار رکھیں ، رکاوٹ ، پہننے یا آلودگی کے ل the نوزل کو باقاعدگی سے چیک کریں ، اور وقت پر اسے صاف کریں یا تبدیل کریں۔

3. گیس کے دباؤ کو مستحکم رکھیں: گیس کے سازوسامان کے دباؤ گیج کو چیک کریں تاکہ یہ یقینی بنایا جاسکے کہ آکسیجن اور گیس کا دباؤ مستحکم ہے تاکہ کاٹنے کے اثر کو متاثر کرنے والے اتار چڑھاو سے بچنے کے ل .۔

4. بجلی کے نظام کی جانچ پڑتال کریں: اس کے معمول کے عمل کو یقینی بنانے کے لئے بجلی کے نظام کے گراؤنڈنگ ، اگنیشن سرکٹ اور دیگر اہم اجزاء کو باقاعدگی سے چیک کریں۔

5. آپریٹنگ مہارت کو بہتر بنائیں: تربیت کے ذریعہ آپریٹرز کی پیشہ ورانہ مہارت کو بہتر بنائیں تاکہ یہ یقینی بنایا جاسکے کہ زاویوں اور رفتار کو کاٹنے جیسے آپریشن عمل کی ضروریات کو پورا کرتے ہیں ، اس طرح غیر ضروری چنگاریاں سے گریز کرتے ہیں۔

ہواوے لیزر آپ کو یاد دلاتا ہے: اگرچہ کاٹنے کے عمل کے دوران کچھ معاملات میں گیس نوزلز سے چنگاریاں معمول کی بات ہوتی ہیں ، لیکن بار بار ہونے والے واقعات سے سازوسامان کی پریشانیوں یا غلط آپریشن کی نشاندہی ہوسکتی ہے۔ سائنسی آپریٹنگ وضاحتیں ، باقاعدہ سازوسامان کے معائنے اور بروقت بحالی کے ذریعہ ، چنگاریاں مؤثر طریقے سے روکا جاسکتے ہیں اور کاٹنے کے عمل کی حفاظت اور کارکردگی کو یقینی بنایا جاسکتا ہے۔