- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

لیزر کاٹنے والی مشینوں میں غلط دائرے کاٹنے کے لئے تجزیہ اور حل

2025-02-18

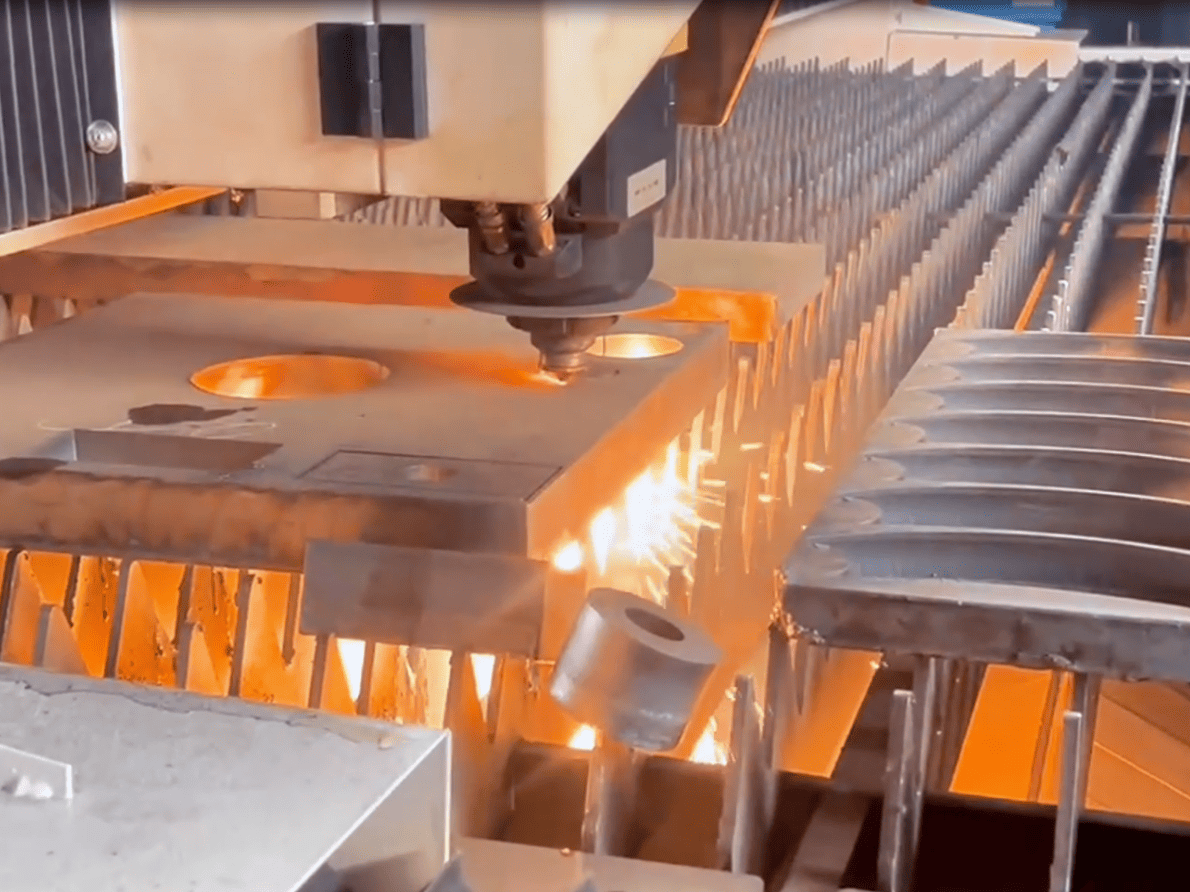

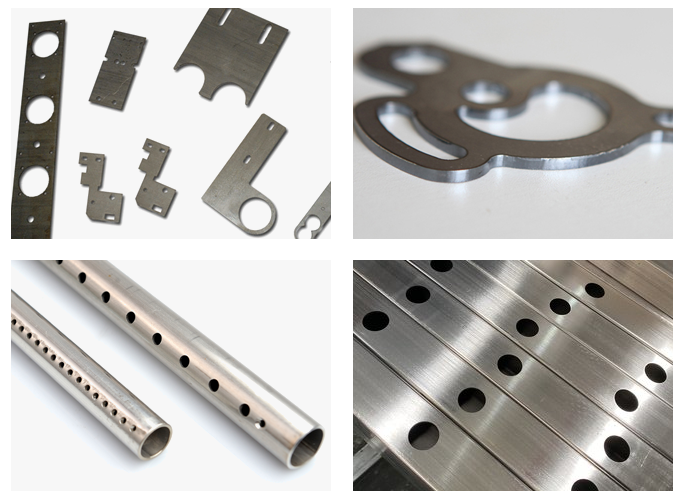

لیزر کاٹنے والی ٹکنالوجی اس کی اعلی صحت سے متعلق اور کارکردگی کی وجہ سے مینوفیکچرنگ انڈسٹری میں ایک ناگزیر پروسیسنگ ٹول بن گئی ہے۔ تاہم ، عملی ایپلی کیشنز میں ، حلقوں کا معاملہ بالکل نہیں کاٹا جاتا ہے۔ تجزیہ کے ذریعہ ، یہ پایا گیا ہے کہ لیزر کاٹنے والی مشینوں میں غلط دائرے کاٹنے کا رجحان مختلف عوامل سے متعلق ہے ، خاص طور پر مشین ٹرانسمیشن کے اجزاء کا لباس ، روشنی کی شدت میں غلط ایڈجسٹمنٹ ، ہارڈ ویئر کے مسائل ، اور ہوا کے دباؤ کی ترتیبات۔ یہ مضمون ان عام مسائل کو تفصیل سے دریافت کرے گا اور صارفین کو لیزر کاٹنے کے معیار کو بہتر بنانے میں مدد کے لئے موثر حل فراہم کرے گا۔

لیزر کاٹنے والی مشینوں میں غلط دائرے کاٹنے کی بنیادی وجوہات

روشنی کی شدت کا غلط فہمی

لیزر کاٹنے والی مشین کاٹنے کا اثر روشنی کی شدت سے قریب سے متعلق ہے۔ اگر روشنی کی شدت کو مناسب طریقے سے ایڈجسٹ نہیں کیا گیا ہے تو ، اس کے نتیجے میں کٹ کے آخری حصے کا آغاز نقطہ کے ساتھ مناسب طریقے سے نہیں ہوتا ہے۔ یہ عام طور پر زیادہ سے زیادہ اور کم سے کم روشنی کی شدت کے درمیان 5 than سے زیادہ کے فرق کی وجہ سے ہوتا ہے ، یا ضرورت سے زیادہ رفتار سے فریم اسکیپنگ کا سبب بنتا ہے ، جس سے کاٹنے کے راستے میں انحراف ہوتا ہے۔

حل:کاٹنے سے پہلے ، اس بات کو یقینی بنائیں کہ روشنی کی شدت کو مناسب طریقے سے ایڈجسٹ کیا گیا ہو ، زیادہ سے زیادہ اور کم سے کم روشنی کی شدت کے درمیان فرق کو 5 ٪ کے اندر اندر رکھیں۔ مزید برآں ، رفتار میں تیز رفتار تبدیلیوں کی وجہ سے فریم اسکیپنگ ایشوز سے بچنے کے لئے کاٹنے کی رفتار کو مناسب طریقے سے ایڈجسٹ کریں۔

ہارڈ ویئر کے مسائل: آپٹیکل سسٹم اور نوزل معائنہ

لیزر کاٹنے کا معیار آپٹیکل سسٹم سے بھی متاثر ہوتا ہے۔ اگر عینک ، آئینے ، یا نوزلز گندا ، خراب یا پہنے ہوئے ہیں تو ، لیزر بیم مناسب طریقے سے فوکس نہیں کرسکتا ہے ، جس سے کاٹنے کی صحت سے متعلق کو متاثر ہوتا ہے اور اس کے نتیجے میں غلط سرکلر کٹوتی ہوتی ہے۔

حل:لیزر لینس اور نوزلز سمیت آپٹیکل اجزاء کا باقاعدگی سے معائنہ اور صاف کریں ، تاکہ یہ یقینی بنایا جاسکے کہ وہ گندگی یا نقصان سے پاک ہیں ، اور لیزر بیم کی مناسب توجہ کو برقرار رکھیں۔

دھچکا لگانے کے لئے غیر مناسب ہوا کا دباؤ

بلو آؤٹ سسٹم کا ہوا کا دباؤ کاٹنے کے معیار میں اہم کردار ادا کرتا ہے۔ اگر ہوا کا دباؤ بہت کم ہے تو ، کنارے کی سلیگ اور کاربونائزیشن ہوسکتی ہے ، جس سے کٹ سطح کے معیار کو متاثر ہوتا ہے۔ دوسری طرف ، اگر ہوا کا دباؤ بہت زیادہ ہے تو ، یہ پھٹنے کا باعث بن سکتا ہے اور ورک پیس کو نقصان پہنچا سکتا ہے۔

حل:بلو آؤٹ ٹیسٹ کے دوران ، کاٹنے کے پورے عمل میں مستحکم دباؤ کو یقینی بنانے کے لئے ہوا کے دباؤ کو مناسب طریقے سے ایڈجسٹ کریں۔ ہوا کے دباؤ میں اضافہ کریں اگر یہ بہت کم ہے ، اور اس کو کم کریں اگر یہ بہت زیادہ ہے تو ، بہترین دھچکا اثر حاصل کرنے کے ل .۔

ڈھیلے کاٹنے کا سر اور مکینیکل مسائل

ایک ڈھیلے کاٹنے والا سر اور مکینیکل ٹرانسمیشن جزو کی ناکامی ، خاص طور پر کمی گیئر اور ریک سسٹم میں ، اکثر غلط سرکلر کاٹنے کی بنیادی وجوہات ہیں۔ دوسرے مسائل ، جیسے XY محور گائیڈ ریلوں میں ڈھیل ، سلائیڈنگ بلاکس ، سروو سسٹم کی ناکافی سختی ، یا ناکافی چکنا ، بھی براہ راست کاٹنے کی درستگی کو متاثر کرتے ہیں۔

حل:کاٹنے والے ہیڈ سکرو کو سخت کرنے کا باقاعدگی سے معائنہ کریں اور اس بات کو یقینی بنائیں کہ کمی گیئر اور ریک کے مابین کوئی فرق نہیں ہے۔ مکینیکل صحت سے متعلق کو یقینی بنانے کے لئے XY محور گائیڈ ریلوں اور سلائڈنگ بلاکس کو چکنا اور برقرار رکھیں۔ مزید برآں ، اس بات کو یقینی بنائیں کہ کاٹنے کے عمل کے دوران منٹ کی غلطیوں سے بچنے کے لئے سروو سسٹم میں مناسب سختی ہے۔

XY محور desynchronization

لیزر کاٹنے میں XY محور کے مابین ہم آہنگی بہت ضروری ہے۔ اگر XY محور کو ہم آہنگ نہیں کیا گیا ہے تو ، اس سے براہ راست کاٹنے کی درستگی پر اثر پڑے گا اور سرکلر کٹ میں انحراف کا باعث بنے گا۔

حل:اس بات کو یقینی بنانے کے لئے کنٹرول سسٹم کی جانچ کریں کہ XY محور مطابقت پذیری میں آگے بڑھ رہے ہیں۔ ڈیسینکرونائزیشن کو روکنے کے لئے ڈرائیو سسٹم میں ضروری ایڈجسٹمنٹ کریں۔

ناہموار سپورٹ بارز اور مادی تحریک

اگر کاٹنے کے عمل کے دوران سپورٹ ٹیبل پر مادے کو محفوظ طریقے سے نہیں رکھا گیا ہے ، یا اگر سپورٹ بارز ناہموار ہیں تو ، اس سے کاٹنے کے دوران مواد کو تبدیل کرنے کا سبب بن سکتا ہے ، جس سے کاٹنے کی درستگی کو متاثر ہوتا ہے ، خاص طور پر سرکلر کاٹنے میں۔

حل:اس بات کو یقینی بنائیں کہ سپورٹ سلاخوں پر مواد کو محفوظ طریقے سے طے کیا گیا ہے اور یہ کہ سطح کی سطح کسی بھی مادی تحریک سے بچنے کے لئے سطح ہے جس کے نتیجے میں انحرافات میں کمی واقع ہوسکتی ہے۔

لیزر کاٹنے والی مشینوں میں غلط دائرے کاٹنے کا مسئلہ عام طور پر ہارڈ ویئر کے مسائل ، نامناسب کاٹنے والے پیرامیٹرز ، نا مناسب ہوا کا دباؤ ، اور ناکافی میکانکی نظام کی صحت سے متعلق کی وجہ سے ہوتا ہے۔ صارفین کو باقاعدگی سے سامان کے تمام اجزاء کی جانچ پڑتال کرنی چاہئے اور زیادہ سے زیادہ کاٹنے کی کارکردگی کو یقینی بنانے کے ل material مواد اور کاٹنے کی ضروریات کی بنیاد پر پیرامیٹرز کو ایڈجسٹ کرنا چاہئے۔

ہم سے رابطہ کریں:

ہواوے لیزر سازوسامان مینوفیکچرنگ کمپنی ، لمیٹڈ

ای میل: huaweilaser2017@163.com

ویب سائٹ: www.huwei-laser.com

ہواوے لیزر ،لیزر کاٹنے کے سامان کے ایک معروف صنعت کار کی حیثیت سے ، صارفین کو اعلی کارکردگی ، اعلی صحت سے متعلق لیزر کاٹنے کے حل فراہم کرنے کے لئے پرعزم ہے۔ ہم نہ صرف اعلی معیار کے سازوسامان پیش کرتے ہیں بلکہ سامان کے طویل مدتی مستحکم آپریشن کو یقینی بنانے کے لئے جامع تکنیکی مدد اور خدمات بھی فراہم کرتے ہیں ، جس سے صارفین کو پیداوار کی کارکردگی کو بہتر بنانے اور مصنوعات کے معیار کو بڑھانے میں مدد ملتی ہے۔